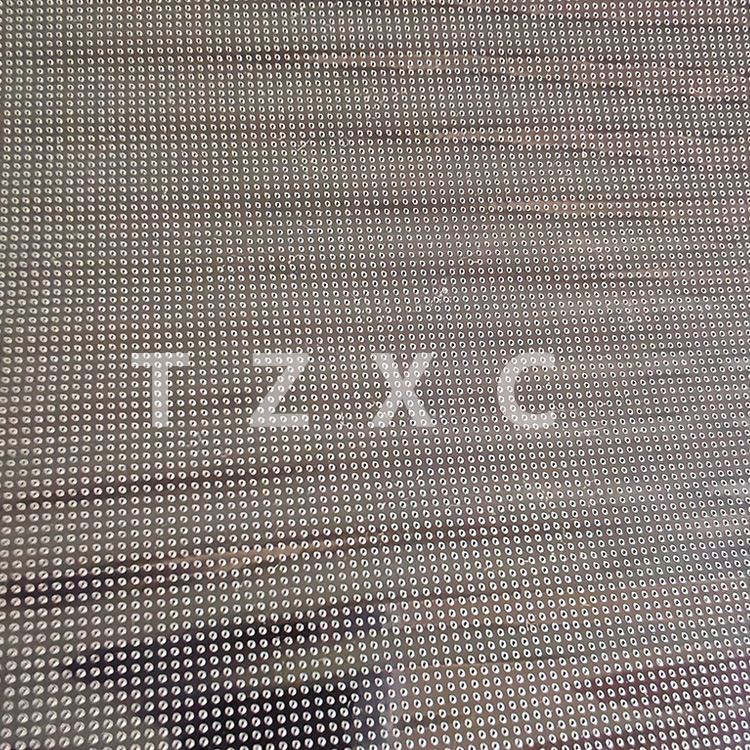

現代精密工業制造上PET膜憑借其優異的透光性、電氣絕緣性和機械強度,廣泛應用于聲學組件、過濾介質以及新能源電池隔板等產品中。然而,隨著產品集成度的提高,對于在極薄的PET膜上進行密集孔加工的需求日益增長,這對加工技術提出了極高的挑戰。所謂的密集孔加工,并非簡單的機械沖壓,而是在微米級別上實現成千上萬個孔位的精密成型,既要保證孔徑的一致性,又要維持孔間距離的精確度,同時還要杜絕因加工產生的熱應力導致材料變形。這就要求相關技術方案必須從材料特性出發,結合高精度的加工設備與精細的工藝控制。

目前,針對PET膜密集孔加工的主流技術路線主要包括激光微加工、精密蝕刻以及高精度機械沖孔,其中紫外皮秒激光加工因其“冷加工”特性而備受青睞。在PET膜的熱敏性面前,傳統紅外激光容易產生較大的熱影響區(HAZ),導致孔邊緣熔融、碳化甚至堵孔,嚴重影響產品的透氣率或聲學性能。而紫外皮秒激光光子能量高,脈沖極短,能夠瞬間破壞材料化學鍵而幾乎不產生熱量,這使得加工出的孔洞邊緣光滑無毛刺,即使在孔間距極小的高密度陣列中,也能有效避免相鄰孔位之間的熱熔連接。這種技術優勢使其在應對高密度、高精度的微孔加工時,成為了B2B工業領域的首選方案。

不過僅有先進的加工設備并不足以保證成品的良率,精度控制才是決定最終品質的關鍵因素。在實際生產過程中,PET膜作為一種柔性高分子材料,極易因環境溫濕度變化或張力波動而發生微小的尺寸伸縮,這直接導致密集孔在長距離加工過程中的位置度偏差。為了解決這一痛點,高精度的CCD視覺自動定位系統與恒張力放卷收卷控制成為了標準配置。視覺系統能夠實時識別材料上的定位標記,動態補償加工路徑,而精密的張力控制系統則確保材料在傳輸過程中始終保持平整且延展量可控。通過這種閉環控制機制,可以有效將孔距誤差控制在微米級別,滿足高端工業品對精度的嚴苛要求。

針對密集孔加工過程中的粉塵管理與孔壁質量檢測也是解決方案中不可或缺的一環。微孔加工產生的碎屑若不及時清理,極易吸附在膜面或堵塞孔道,造成功能性缺陷。因此,集成的負壓吸塵與在線靜電消除裝置顯得尤為重要,它們能在加工瞬間將廢料吸走。同時,為了確保每一卷產品的可靠性,引入在線AOI(自動光學檢測)設備進行全檢,能夠自動識別孔徑超差、漏孔或堵孔等不良品。綜上所述,PET膜密集孔加工是一項集材料學、光學與自動化控制于一體的綜合性技術,只有通過合理選擇加工工藝并結合嚴密的精度控制方案,才能真正實現高品質規模化生產,滿足下游工業客戶的核心需求。